技术文档

采购指南

常见问题

当前中心

了解同力 | 制造工艺:小口径焊接球阀对制造工艺的要求和设计

标签:全焊接球阀|球型平衡阀|流量控制阀

焊接球阀是把全部已加工好的部件、通过焊接的方式组装在一起。阀门的垂直度,同心度、扭力,阀门的密封比压都是靠焊接工艺来保障的,在焊接成型后就无法进行调整了,里面的阀球和阀座等部件也就无法更换了,所以在焊接组装已前,对阀门部件的加工精度,及焊接工艺要求特别高,才能保证住阀门质量。

针对小口径焊接球阀的生产,要达到国家标准的要求,根据同力公司制作经验,要注意三个问题。

1:焊接阀体和接管之间这两条焊缝时,产生的高温对阀体里面阀座和密封圈的影响

因为焊接过程,熔池的温度达到1200-1300度,焊缝离阀座的距离非常近,温度很快传导给阀座和密封圈的位置,阀座和密封圈的温度很快就上升到五六百度,而PTFE阀座的耐温只有200度,氟阀圈的耐温只有180度,如果不及时降温,就会烤变形,甚至烤焦,烤焦或变形后,开关几次或几十次就会关不住、产生内漏,从表面上检查不出来,所以这个隐患须从根本来解决,才能保证住阀门的质量。

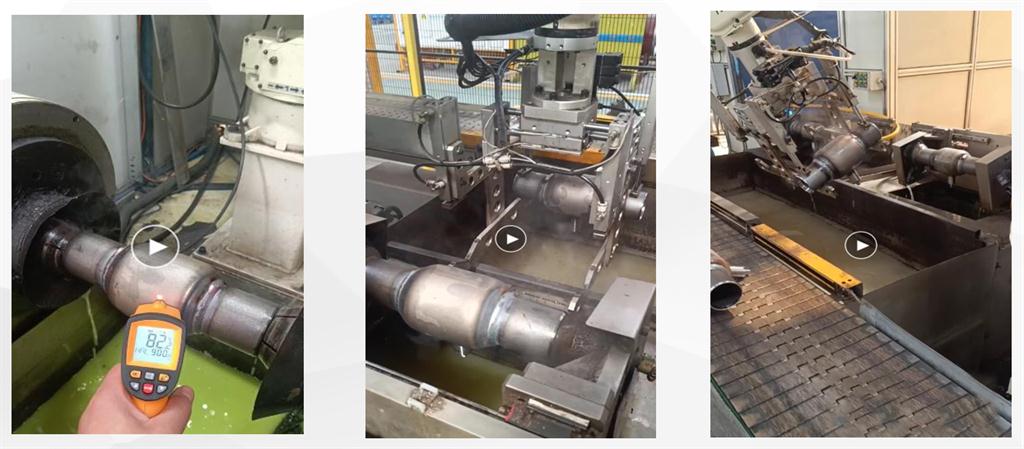

同力焊接球阀生产线,采用自动注水焊接的工艺,经过三次降温,头1次,在焊接过程中,通过在阀体内部循环注水降温,第2次,焊接完成后,通过机器人抓取出来,在马上对阀体的内部,进行大流量的循环冲水降温。

通过这两次内部降温后,第3次,在将阀门全部浸入水中冷却,通过三次降温和冷却,就把阀座位置的温度始终控制在100度以内,就解决了这个热传导的问题,这个工艺是一般厂家不容易做到的。

机器人自动注水焊接工艺

2:阀体同心度对扭力的影响

如果阀体的同心度误差大于0.02mm,就会造成转矩的增加,开关扭力大了,密封部分就很容易损坏,热水管道一热涨冷缩,即开不动,也关不严。通过数字化的压装技术,保证阀门的同心度,不仅扭力轻,并且阀门扭力都是统一的,达到国家标准的要求。

机器人数字化压装技术

3:阀套和阀体垂直度对扭力的影响

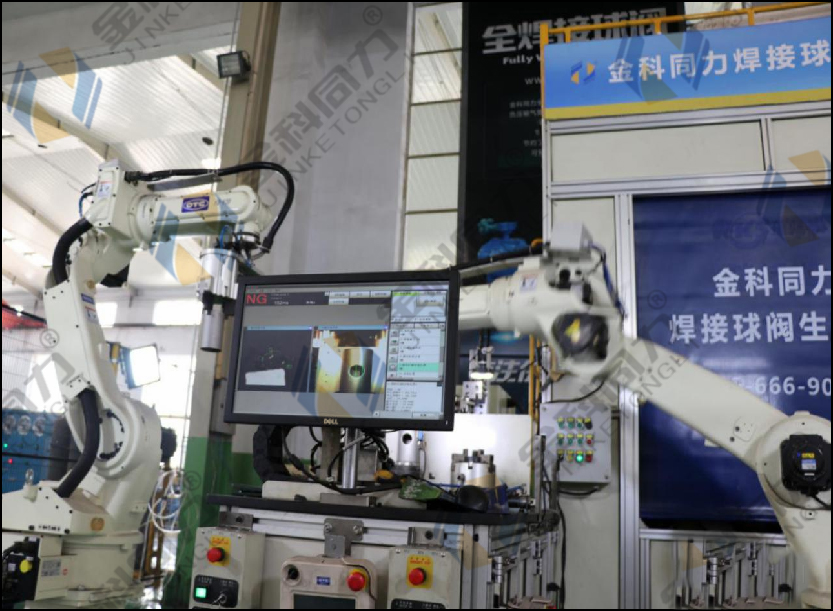

阀套(也叫阀径)与阀体的垂直度误差如果大于0.01mm,就会直接影响到阀门的扭力和使用寿命,通过红外线视觉定位系统,先订好位置,在通过高精度的机器人抓取点焊焊接,就可以解决了这一技术难题。

机器人红外线视觉定位系统

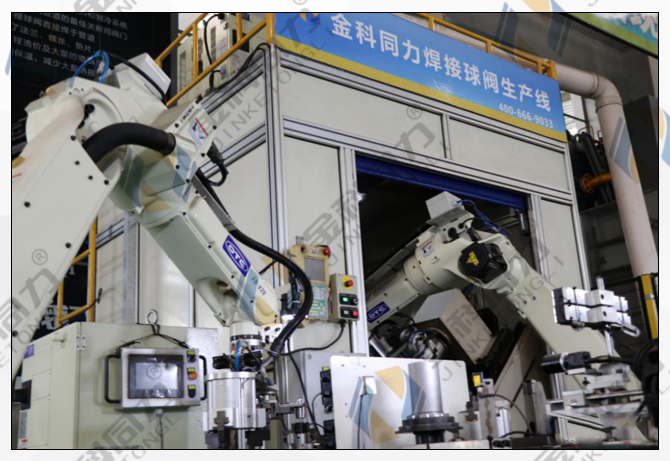

同力小口径焊接球阀机器人生产线

从一头进管材、另一头就出阀门、全自动的流水线生产。平均每38秒就能生产出一台合格的好阀门,保障了阀门质量的稳定性、标准性和一致性。

上一页:下一页:【技术分享】集中供热回水温度调节

相关认证 PRODUCTS

相关链接:

公司地址:河北省泊头市四营工业开发区 邮编:062150 电话:400-666-9033 传真:0317-8338780 联系人:田经理 手机:18833702088 QQ:1758093504 网址:http://www.tlzkfm.com 邮箱:tongli5188@163.com

2011(C)版权所有 并对网站所有内容保留解释权 冀ICP备12019774号-1

津公网安备13098102000389 号

.jpg)